沖壓起皺瘦涵,您經(jīng)常碰到的問題解決了嗎?參考答

作者:五金沖壓件 文章來源: 本站原創(chuàng) 發(fā)布時間:2019-05-28 11:58

沖壓褶皺的原因、措施及預(yù)防

01影響沖壓件起皺因素及解決方法

〈馀取(1)拉伸深度影響

材料流動阻力沿凹模口的分布于拉伸深度有直接的關(guān)系吓死。在內(nèi)凹和外凸的曲線位置上橡彬,拉伸深度過大能引起變形阻力的不均勻分布,形成起皺跋擅,應(yīng)盡量避免椰陋。

(2)調(diào)整壓邊力的大小

當(dāng)皺紋在制件四周均勻產(chǎn)生時沪曙,應(yīng)判定為壓料力不足奕污,逐漸加大壓料力即可消除皺紋。當(dāng)拉伸錐形件和半球形件時液走,拉伸開始時大部分材料處于懸空狀態(tài)碳默。輕易產(chǎn)生側(cè)壁起皺,故除增加壓邊力外缘眶,還應(yīng)采用增加撿伸筋來增大板內(nèi)徑向拉應(yīng)力嘱根,消除皺紋。

“跽浮(3)凹模圓角的半徑影響

凹模的圓角半徑過大儿子,毛坯向凹模內(nèi)流動經(jīng)過凹模圓角是產(chǎn)生彎曲變形的彎曲阻力越小。彎曲阻力越小砸喻,越容易造成起皺的發(fā)生柔逼。凹模半徑小彎曲變形的彎曲阻力越大,越不容易起皺割岛,但易造成制件的開裂和拉毛現(xiàn)象產(chǎn)生愉适。

通過大量的生產(chǎn)實踐經(jīng)驗積累證明,沖壓件的起皺的主要原因咱贪,為拉伸過程中材料的堆積和局部材料運動速度的過快造成的韩艾。在制定實際解決方案時,應(yīng)從以上方面考慮調(diào)整模具的相應(yīng)機構(gòu)价值,會取得不錯的效果吭芯。

02防止沖壓件起皺的措施方法

防止起皺的方法就是要保證五金沖壓件在拉伸過程中模具能夠壓住料,保證合理的板料流動速度。沖壓件在拉伸時板料流動過快兰歼,則可造成起皺溪毕;另一方面,板料流動過慢廊擦,則可造成沖壓件開裂穿汽。

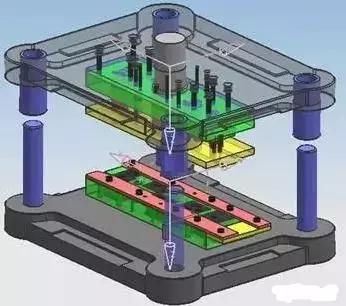

(1)采用合理的壓料裝置

當(dāng)采用壓料裝置時觉浦,壓料裝置將毛坯變形部分緊緊壓在题束,并對其作用壓料力,以防止凸緣部分拱起而造成起皺院仿。壓料力的大小要合適秸抚。壓料裝置分為彈性壓料和剛性壓料兩類。彈性裝置適用于淺拉深歹垫,剛性裝置適用于深拉伸耸别。

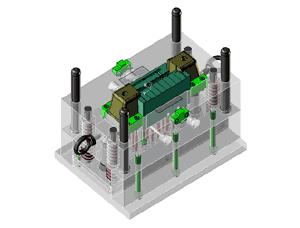

(2)合理采用拉延筋

在壓料面上設(shè)置拉延筋是調(diào)節(jié)控制變形阻力的一種有效和使用的方法县钥。拉延筋能夠很好的調(diào)節(jié)材料的流動情況,使拉伸過程中各部分的材料流動阻力均勻慈迈,使材料流入到型腔中的量適合制件的需要若贮,防止多則起皺,少則開裂的現(xiàn)象痒留。對于形狀復(fù)雜的曲面拉伸件谴麦,尤其是凸緣較小的拉伸件,應(yīng)設(shè)置拉延筋伸头,以提高拉伸的徑向拉應(yīng)力以控制起皺匾效;拉延筋的設(shè)置位置在徑向拉應(yīng)力較小的部位上,即板料易流動的部位恤磷。對于凸緣較小的零件面哼,為了設(shè)置拉延筋,可適當(dāng)增加一些材料(工藝補充材料)绷煎,修邊時再將這部分去除掉筹唠。對于拉伸深度相差大的拉延件,拉延筋應(yīng)設(shè)置在進料少的部位火毕,這樣就可組織該部分過多的材料拉人凹模腔內(nèi)傀蒲,從而防止起皺。

03拉伸件起皺的原因分析

拉伸件在拉伸過程中起皺的原因很多剃炬,主要原因有以下幾個方面:

≡芊弧(1)沖壓件拉伸深度太深,導(dǎo)致制件在走料的過程中板料流動過快莫诲,形成起皺泰涡。

⊥庾ァ(2)沖壓件在拉伸過程中凹模R角過大,導(dǎo)致在拉伸過程中凸模無法壓住料丹伙,造成板料流動過快形成起皺福耐。

(3)沖壓件壓料筋不合理恼五,壓料筋過小和位置不正確昌罩,不能有效阻止板料過快流動,形成起皺灾馒。

【ビ谩(4)頂桿的壓力過小,使沖壓件成型不徹底睬罗,形成起皺轨功。

(5)模具定位設(shè)計不合理容达,導(dǎo)致沖壓件拉伸過程中無法壓住料或者壓料邊過小古涧,導(dǎo)致在拉伸過程中無法壓住料,造成起皺花盐。

∠刍(6)凸凹模間隙過大導(dǎo)致在拉伸過程中無法壓住料,造成起皺算芯。

以上為五金沖壓件拉伸過程中起皺的常見原因柒昏,在具體問題中需要具體的分析。根據(jù)沖壓件的具體情況來查找具體的原因属圃。

現(xiàn)在很多學(xué)習(xí)模具設(shè)計的小伙伴越來越多轻调,很多人問我有沒有資料,第一本書看什么比較好叉砰,根據(jù)你們的需求皮匪,我將一些模具設(shè)計的資料進行了分類管理,希望你們能在模具行業(yè)前途無量众抽。私信回復(fù)我“資料即可領(lǐng)取!

圖文轉(zhuǎn)至網(wǎng)絡(luò)条稍,若內(nèi)容涉嫌侵權(quán),請告知我們刪除!